实际案例:笔记本零部件检测

本案例展示如何检测笔记本内指定零件的安装情况和高度差,以提高产品质量合格率。

优势

高精度检测能力 视觉大模型通过深度学习技术,能够准确检测笔记本内部零件是否存在以及是否安装到位,有效减少人为误差。

自动化与高效率 利用视觉大模型实现自动化检测流程,大幅提高检测效率。特别是在大规模生产中,在更换未知产品时可快速建模,显著降低产线时间和人力成本。

强大的特征提取能力 模型能够精准检测零部件的微小缺陷,区别于传统的模板比对方法。

少量样本训练 DaoAI AOI 系统仅需 1 至 20 张常规样本,即可完成非监督缺陷检测训练,前期工作量和成本大幅降低。

难点

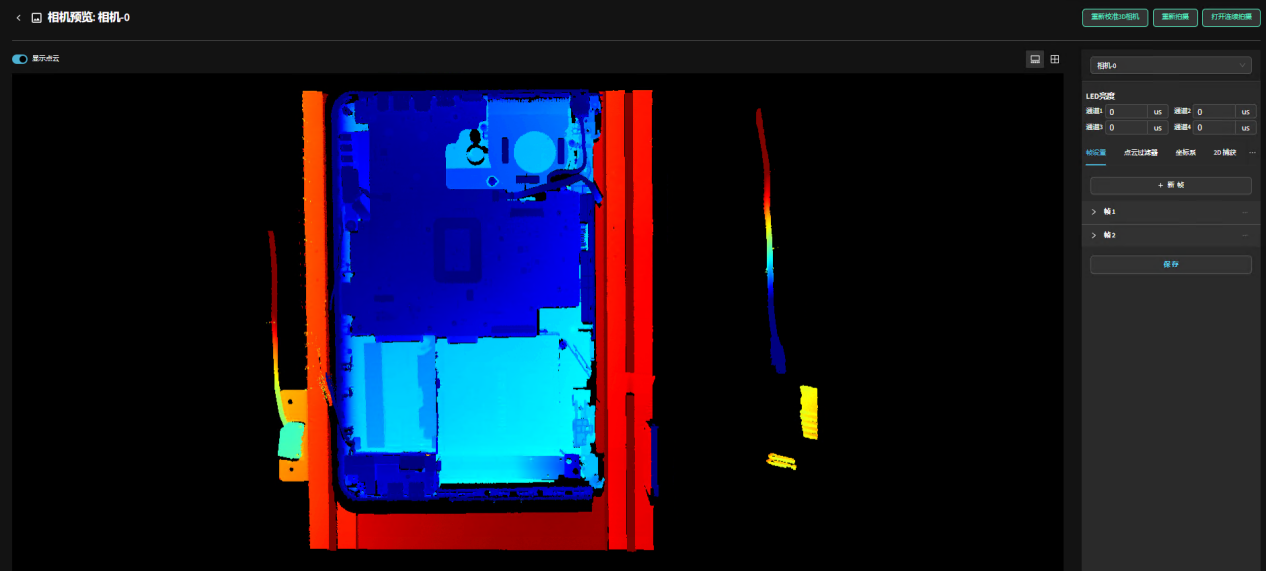

笔记本零部件种类繁多且尺寸细小,加之产品材质多为反光材料,容易在点云拍摄中丢失细节,同时不同材质对高度信息的检测要求各异。

解决方案

采用微链 AOI 相机,并利用多角度混合光源进行检测,确保获得完整的点云数据,并根据实际产品情况调整右侧参数以适配当前效果。

调整笔记本 3D 效果:

点击左上角显示点云:

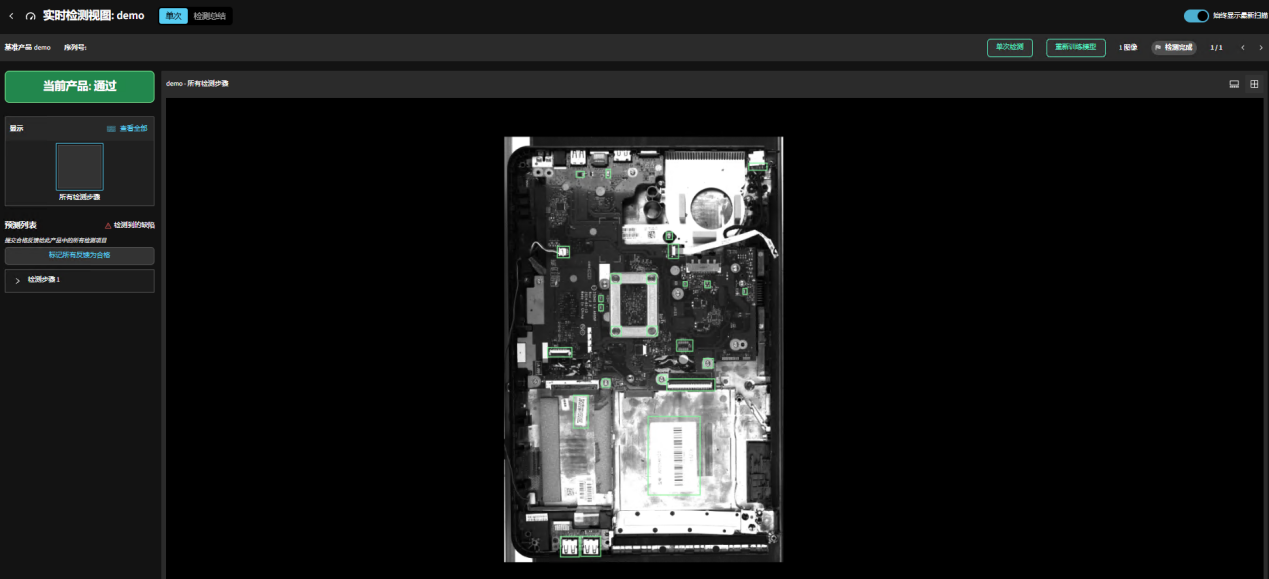

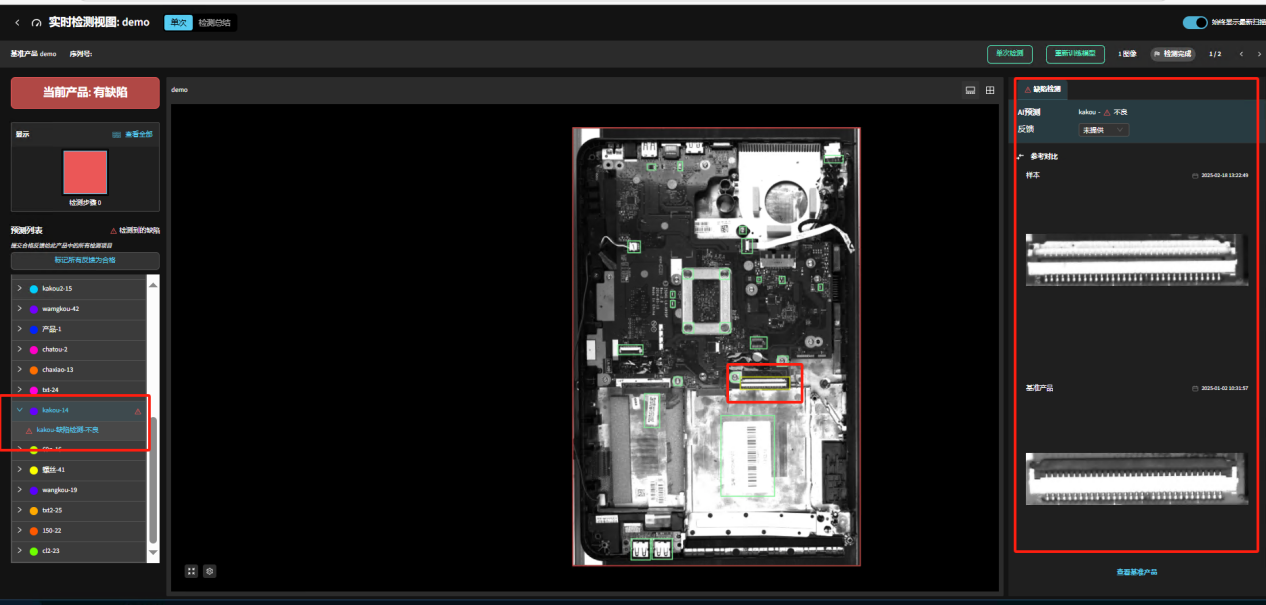

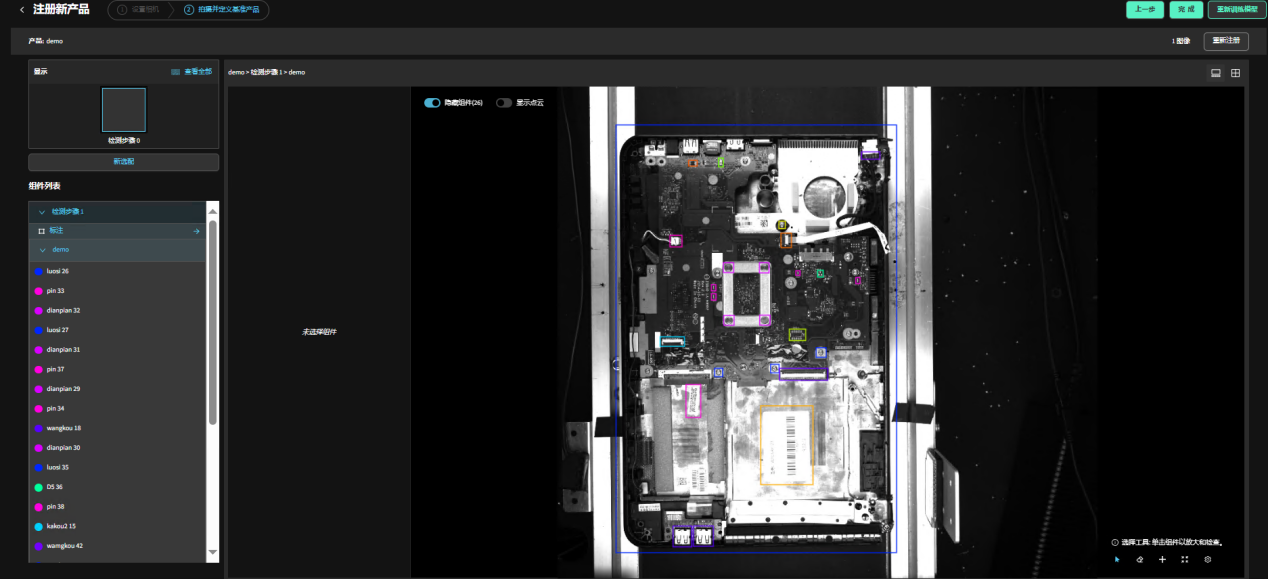

定义好检测的模型:

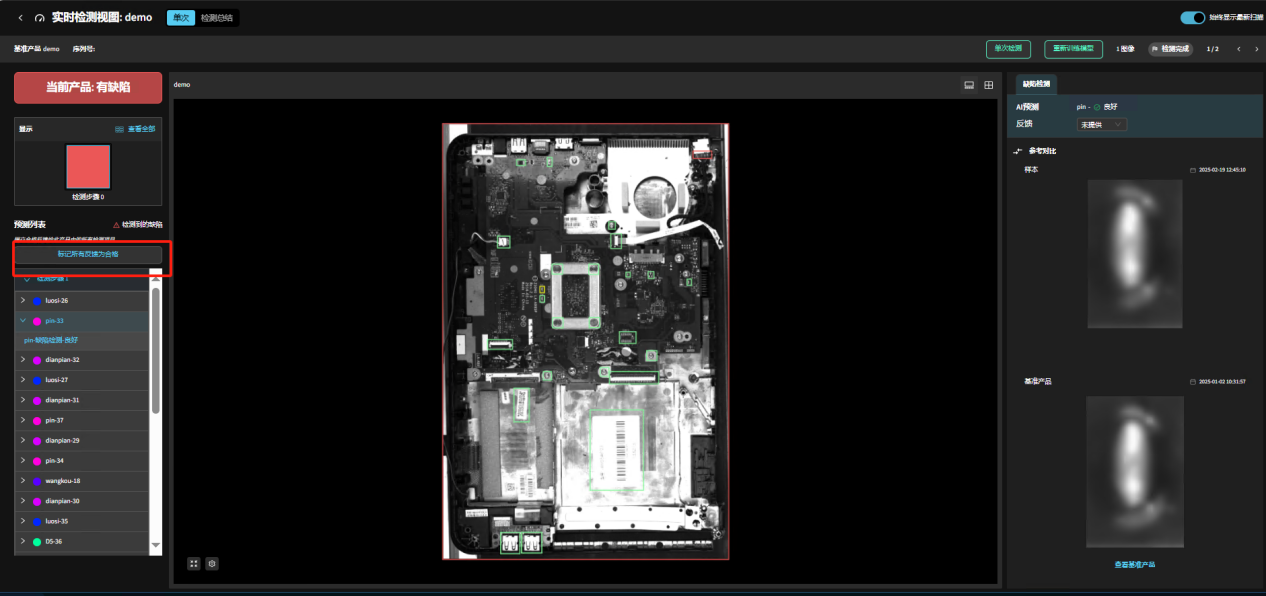

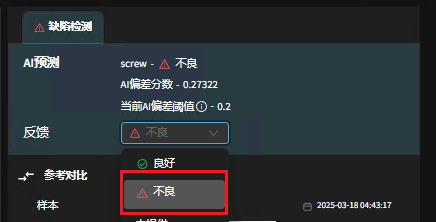

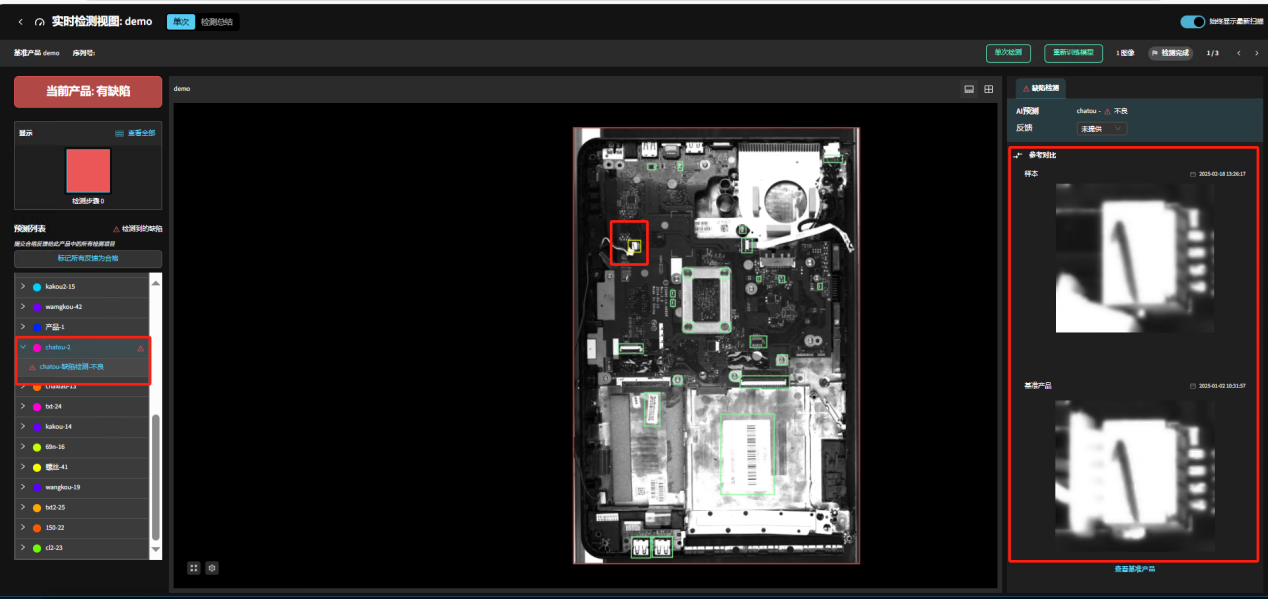

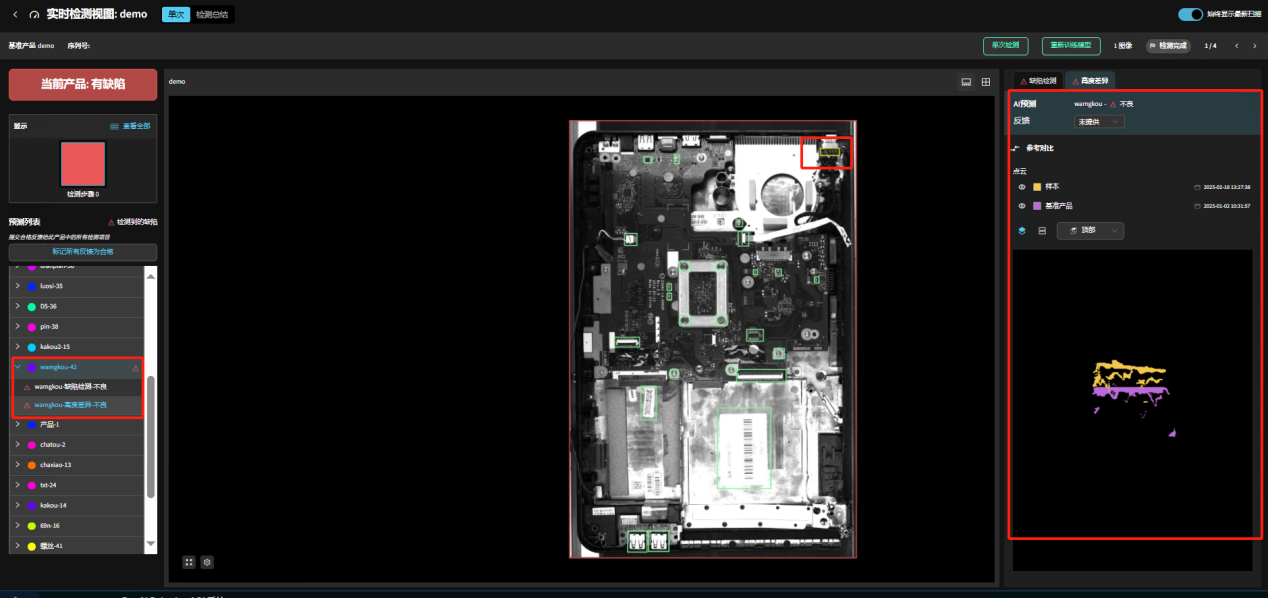

遇到 NG 判定 OK 操作

模型训练与验证

经过一版模型在大约 10 张数据上的测试后,点击“重新训练模型”,更新后即可得到更优的检测效果。

结果验证